%0D%0A%09%09@me='aboutban.jpg';%0D%0A%09else%20if(@me==2)%0D%0A%20%09@me='fwxmban.jpg';%0D%0A%20else%20if(@me==3)%0D%0A%20%09@me='jchjban.jpg';%0D%0A%20else%20if(@me==4)%0D%0A%20%09@me='newsban.jpg';%0D%0A%20else%20if(@me==6)%0D%0A%20%09@me='contactban.jpg';%0D%0A%20else%20%0D%0A%09%09@me='aboutban.jpg';%09%0D%0A%09%7B/dede:field%7D)

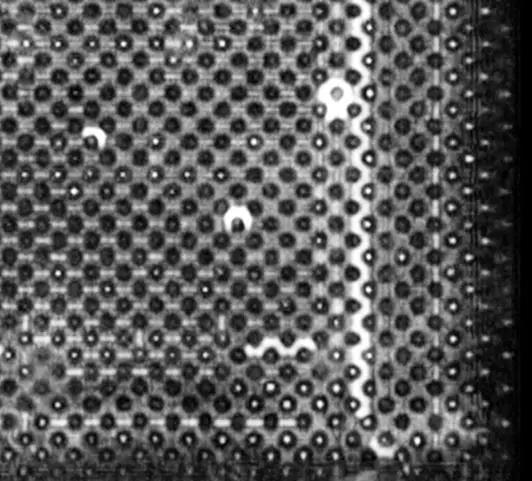

图4 这是一张倒装芯片从凸点到基板的超声图像,除白色垂直的条状,白色表示凸点周围的孔隙。

图4是用230MHz换能器的倒装芯片图像,图像呈现的是填充物与基板之间的界面。感兴趣的是寻找焊料凸点周围底部填充物内部或未能与基板粘合空隙。焊料可能发生蠕变而进入这些间隙,直到凸点失去电性接触。

图中四个孤立的显著白色区域就是这种类型的缺陷。四个缺陷右侧的白色垂直条状区域是基板的特征而不是缺陷。

对于某些器件来说,操作员可能只想知道组件内存在空隙类的异常。他并不关心异常的深度。在这种情况下,他可以使用能穿过整个器件厚度的透射成像模式,也就是器件上方的换能器将超声波脉冲送入顶部表面,组件下方另一接收换能器接受穿透器件超声波。由于间隙型异常完全阻挡超声波,接收换能器接收不到信号而在声像上呈现投影下来的黑色,而图像的其余部分将呈现各种灰色,灰度取决于脉冲通过的界面数量(部分信号被反射)。 Thru-Scan通常用来检测较便宜的器件,如塑料封装的微电路,这些器件如有内部异常就会被去除,无论异常是否与电气故障机制相关,这样做是经济的。超声也用于其它一些塑料封装的IC和陶瓷芯片电容器,这些器件内的分层或裂缝导致的电气故障风险很高。对于将用于汽车应用的陶瓷芯片电容器,THRU-Scan特别有用,因为可能导致故障的裂缝可能很薄且垂直的,并且更容易以较低的频率成像。

还有第二种方法主要用于陶瓷芯片电容器,其中内部结构几乎没有显着特征:从上表面进入的脉冲超声波仅在电容器的内部截取信号,通过狭窄的门控只截取背面的反射波,并返回到换能器,在电容任何中间深度的空隙型缺陷都会阻挡声波,而显示为黑色的投影。此外,Sonoscan还开发了大约十几种其他成像模式。大多数用于分析工作(非破坏性横截面,通过单次扫描多个不同频率图像,频域图像等),这些模式通常不用于大批量的检测系统。

在大批量检测系统上成像的一类器件就是IGBT(绝缘栅双极晶体管)模块。这些大功率开关在混合动力汽车中常见,但也可用于传统汽车的起动电机。IGBT消散大量的热量,如果任何结构异常(例如空隙或非键合)都会干扰散热路径,可能会因过热导致失效。 与其他部件不同,IGBT模块无法从顶部成像,因为IGBT顶盖下面是空的,即使没有封装的IGBT的芯片及铝线也不要接触水。

为了防止模块的芯片接触到水,倒置换能器的快速超声扫描显微镜通过模块地部的散热基板进行扫描,基板以上完全不会接触到水。常见的缺陷是散热基板与陶瓷筏间的焊料层中的孔隙。其他常见的缺陷包括翘曲或陶瓷筏的倾斜(两者都可以改变热流并使芯片破裂)和芯片下面焊锡中的孔隙。 IGBT模块可以在封装之前或之后进行成像检测。如果在封装前对它们进行成像,则可以对问题部分重新进行修复。

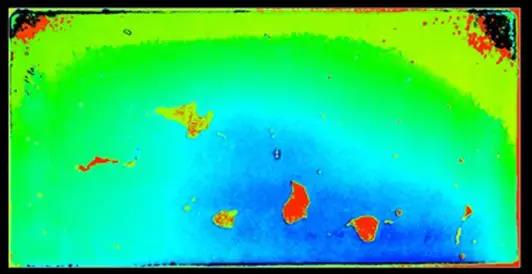

图5 这是穿过散热基板的IGBT 陶瓷筏翘曲的超声图像 (绿到蓝的色彩)。 颜色代表与散热板之间的距离。由于翘曲,焊锡层的厚度是变化的。图片中的红色是焊锡内部的孔隙。

图5是一个IGBT模块的声像图。超声波脉冲进入散热基板的区域并穿过几层材料。此图像中的蓝色和绿色颜色表示厚度而不是回声的强度。由于已知上覆材料的声速,因此可以测量每个x-y位置从基板通过焊料到陶瓷筏界面的飞行时间,模块的陶瓷筏有翘曲。彩色带代表陶瓷筏的底面,同时表示焊料的厚度变化。深蓝色区域焊锡厚,绿色是较薄的区域,而黑色区域焊锡薄或几乎无焊锡而直接与散热基板接触。图像中的红色是焊料中的孔洞。

每一种器件都有一个如何检测以及如何解释其结果的配方,也就有一个有一个判别器件是合格还不合格的标准。判别的标准仔细编写和测试后再编入配方以获得好的结果。当新器件进入生产时,须使用新的判别标准。通常,工程师从类似J-20的通用标准开始,先对对部分新器件进行扫描,并进行寿命测试以改进每种类型结构缺陷的判别标准。然后修改初始行业标准以符合新器件表现。例如,J-20要求拒绝任何引脚分层长度超过芯片至封装外部距离的三分之二塑料IC封装。但是,该标准是否会导致给定器件在汽车应用中的小现场故障开始是不确定的。当具有不同长度的引角分层的特定器件的样品通过模拟实际使用条件,而暴露于热,湿气和其他环境进行测试时,由此修改而允许少数现场故障的标准将成为产生的行业标准。

上一篇:用超声波检测汽车电子零部件(一)